热搜关键词:流体抛光机,磨粒流抛光设备,内孔抛光

磨粒流资讯

- 精准高效,去毛刺抛光机引领工业加工新··· 2025-06-16

- 流体抛光设备——实现表面完美光洁的技··· 2025-06-16

- 探索镜面抛光机的奇迹:让表面光滑如镜··· 2025-06-16

- 喷砂机的魅力:表面处理工艺的完美选择 2025-06-16

- 镜面喷砂机:可用于半导体零部件精密表··· 2025-06-04

- 关于冒用斯曼克品牌严正声明 2025-05-21

- 磨粒流去毛刺设备 2025-04-30

- 磨粒流抛光机-让抛光效率翻倍 2025-04-30

- 镜面喷射技术-工件表面抛光一站式解决··· 2025-04-30

- 镜面喷射抛光——不锈钢金属模具一抛及··· 2025-04-30

联系我们

苏州总公司:

手机:+86-18136197085

电话:+86-512-36638987

传真:+86-512-36638997

邮箱:smkafm@163.com

地址:江苏省苏州市昆山市张浦镇滨江北路422号

访问量 :

3549

编辑时间: 2021-10-15 16:20:20

航空叶轮、叶片抛光详解:磨粒流抛光精准控制

空叶轮和水泵叶轮同样都是叶轮,但叶轮和叶轮之间的差距,比人和狗之间的差距还大。航空叶轮无论是材料的强度、加工的精度还是表面光洁度要求,都是极其严苛的,是一个国家最高工业水平的直观体现!

本人是从事抛光行业,也接触过非常多的航空叶轮抛光,下面仅从自己擅长的方面聊一聊航空叶轮表面粗糙度的处理。

航空叶轮的叶片多为高温合金单晶或钛合金,单晶叶片大大提高了我国大推重比发动机的生产能力,叶片的温度承受极限每提升25℃就可以使其在原有温度下提升至原来寿命的3倍。而钛合金叶片质地轻,但在耐热、强韧、耐腐蚀、抗疲劳及可加工性方面具有较好的综合性能,因而应用最为广泛。而其他的材料如镍基高温合金、碳纤维复合材料、陶瓷材料等,也各具优势。

航空叶轮的叶片多为高温合金单晶或钛合金,单晶叶片大大提高了我国大推重比发动机的生产能力,叶片的温度承受极限每提升25℃就可以使其在原有温度下提升至原来寿命的3倍。而钛合金叶片质地轻,但在耐热、强韧、耐腐蚀、抗疲劳及可加工性方面具有较好的综合性能,因而应用最为广泛。而其他的材料如镍基高温合金、碳纤维复合材料、陶瓷材料等,也各具优势。

在加工技术方面,除却传统的加工方式,3D打印技术的发展,也为叶轮的制造提供了更多方向与可能性。但无论是哪种材料,采用什么样的加工方式,叶轮的表面抛光都是一道必不可少的工序。叶片的表面光洁度每提升一个等级,叶轮的使用寿命就会延长5%或以上。

在加工技术方面,除却传统的加工方式,3D打印技术的发展,也为叶轮的制造提供了更多方向与可能性。但无论是哪种材料,采用什么样的加工方式,叶轮的表面抛光都是一道必不可少的工序。叶片的表面光洁度每提升一个等级,叶轮的使用寿命就会延长5%或以上。

叶轮抛光有两大关键点:一是精度,叶轮加工后公差要求极严,可去除余量少,在抛光达到光洁度要求的同时,需保持公差的要求。二是均匀性,叶轮复杂的曲面结构,让传统抛光方式很难满足。

美国作为航空业当之无愧的巨无霸,很早就开始利用磨粒流技术抛光叶轮叶片,而这项技术传到中国,也不过十几年的时间。

磨粒流抛光是通过挤压软性磨料(具有切削能力的钻石微粉或碳化硅微粉组成)流经待抛光端面,进行精细研磨,将表面的粗糙颗粒或刀纹去除,从而获得具有方向一致性的抛光效果。这种抛光方式既不同于电化学抛光,因为是物理研磨。也不同于传统的机械抛光,因为不会产生瞬间的集中作用力,或是热力。因此在抛光的基础上,可充分保护金属表面特性。

而且磨粒流抛光虽然是以柔克刚,但具有足够的切削力。即使一些叶片需要先涂层,再将涂层的细微纹路抛光,也可以办到,而且可以保留涂层面,在极低的抛光余量下对高硬度材料进行抛光。

叶轮抛光只是叶轮制造工艺中很小的一个环节,但从这个小环节中也能管中窥豹,叶轮制造工艺体现了一个国家在材料科学、加工技术以及制造装备领域的综合能力。

叶轮抛光有两大关键点:一是精度,叶轮加工后公差要求极严,可去除余量少,在抛光达到光洁度要求的同时,需保持公差的要求。二是均匀性,叶轮复杂的曲面结构,让传统抛光方式很难满足。

美国作为航空业当之无愧的巨无霸,很早就开始利用磨粒流技术抛光叶轮叶片,而这项技术传到中国,也不过十几年的时间。

磨粒流抛光是通过挤压软性磨料(具有切削能力的钻石微粉或碳化硅微粉组成)流经待抛光端面,进行精细研磨,将表面的粗糙颗粒或刀纹去除,从而获得具有方向一致性的抛光效果。这种抛光方式既不同于电化学抛光,因为是物理研磨。也不同于传统的机械抛光,因为不会产生瞬间的集中作用力,或是热力。因此在抛光的基础上,可充分保护金属表面特性。

而且磨粒流抛光虽然是以柔克刚,但具有足够的切削力。即使一些叶片需要先涂层,再将涂层的细微纹路抛光,也可以办到,而且可以保留涂层面,在极低的抛光余量下对高硬度材料进行抛光。

叶轮抛光只是叶轮制造工艺中很小的一个环节,但从这个小环节中也能管中窥豹,叶轮制造工艺体现了一个国家在材料科学、加工技术以及制造装备领域的综合能力。

叶片抛光的图文详解

叶片抛光除了极高的精度要求外,更要抛地均匀。我们采用磨粒流工艺对叶片进行抛光,以软性磨料挤压研磨,在精度、均匀性等方面,都可以得到保障。

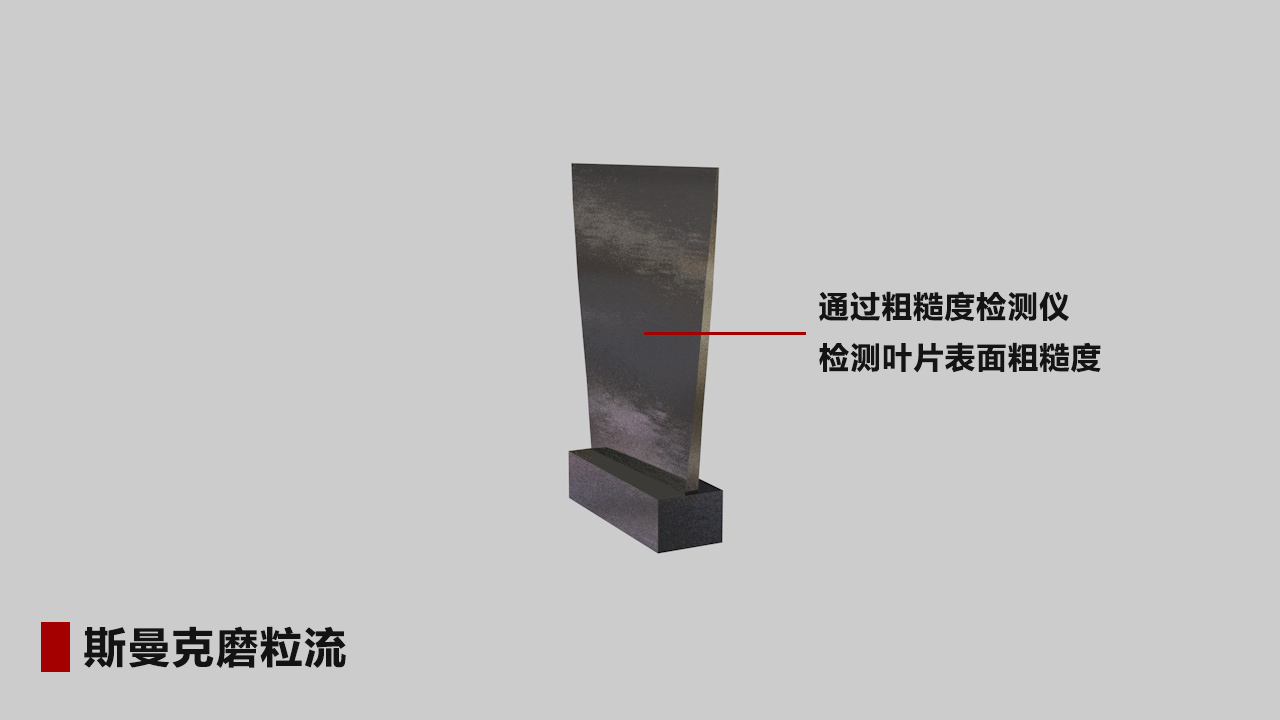

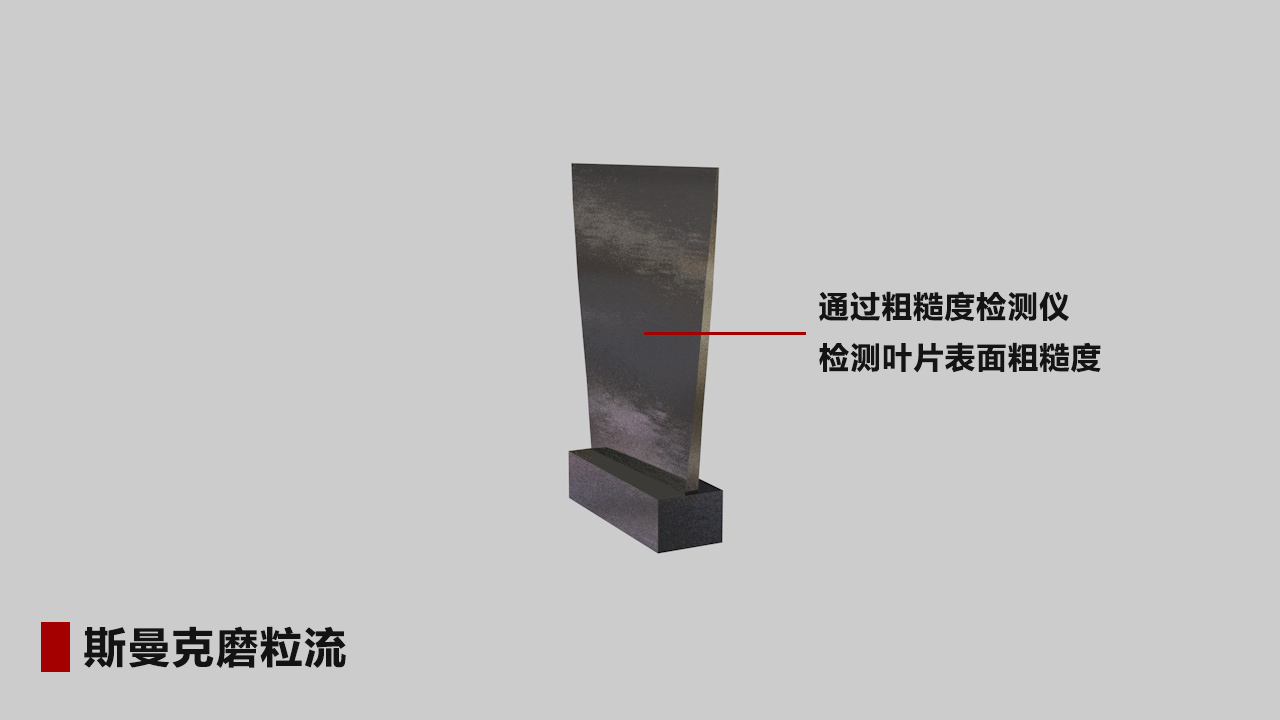

1、首先,使用粗糙度检测仪,检测叶片表面粗糙度,以确定抛光的时间、压力和磨料颗粒度的大小。当这些参数设定好之后,以后就可以继续沿用这些数据,不必更改。

叶片抛光的图文详解

叶片抛光除了极高的精度要求外,更要抛地均匀。我们采用磨粒流工艺对叶片进行抛光,以软性磨料挤压研磨,在精度、均匀性等方面,都可以得到保障。

1、首先,使用粗糙度检测仪,检测叶片表面粗糙度,以确定抛光的时间、压力和磨料颗粒度的大小。当这些参数设定好之后,以后就可以继续沿用这些数据,不必更改。

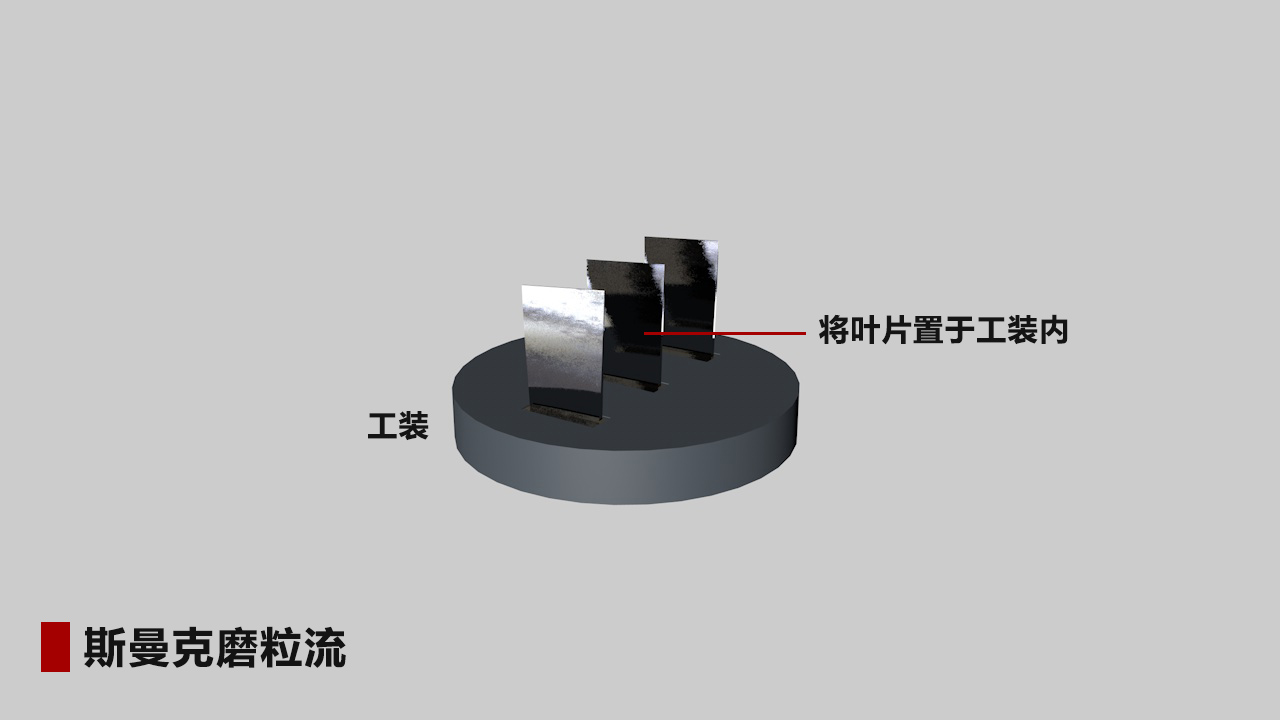

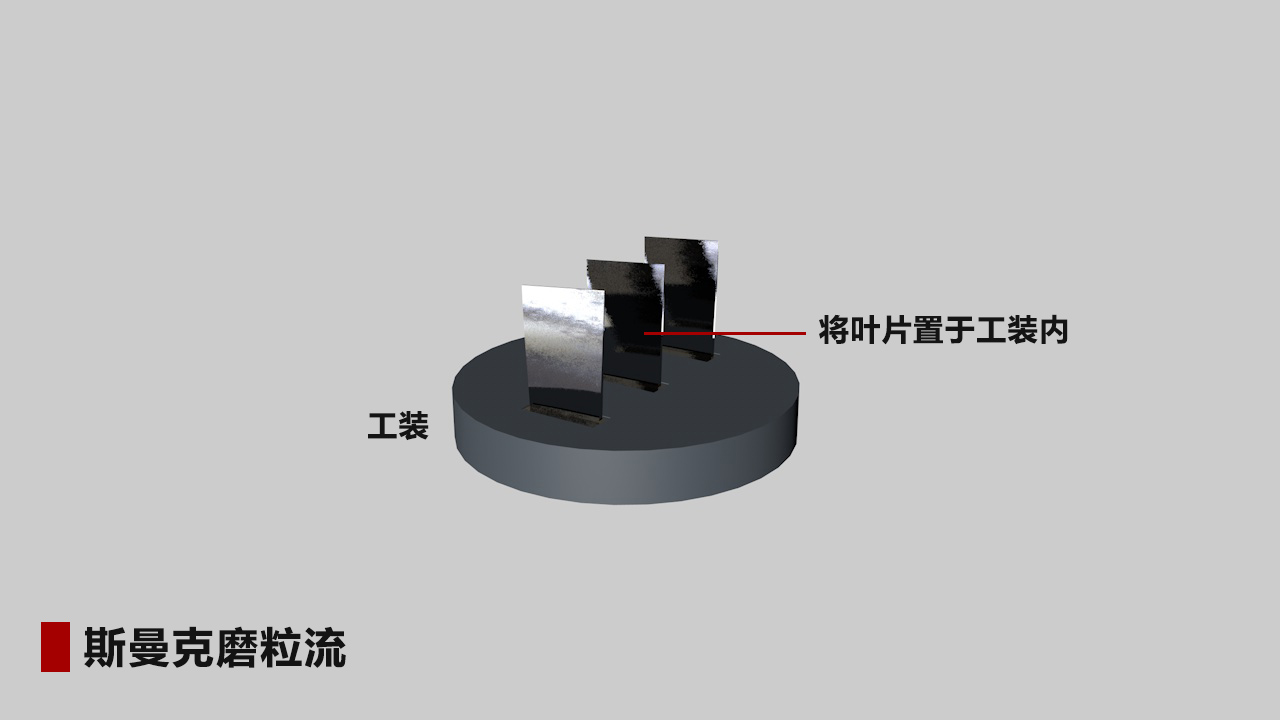

2、将叶片置于工装内,工装既可以起到保护叶片的作用,又可助于批量化抛光,并在抛光过程中起到固定夹持的作用。

2、将叶片置于工装内,工装既可以起到保护叶片的作用,又可助于批量化抛光,并在抛光过程中起到固定夹持的作用。

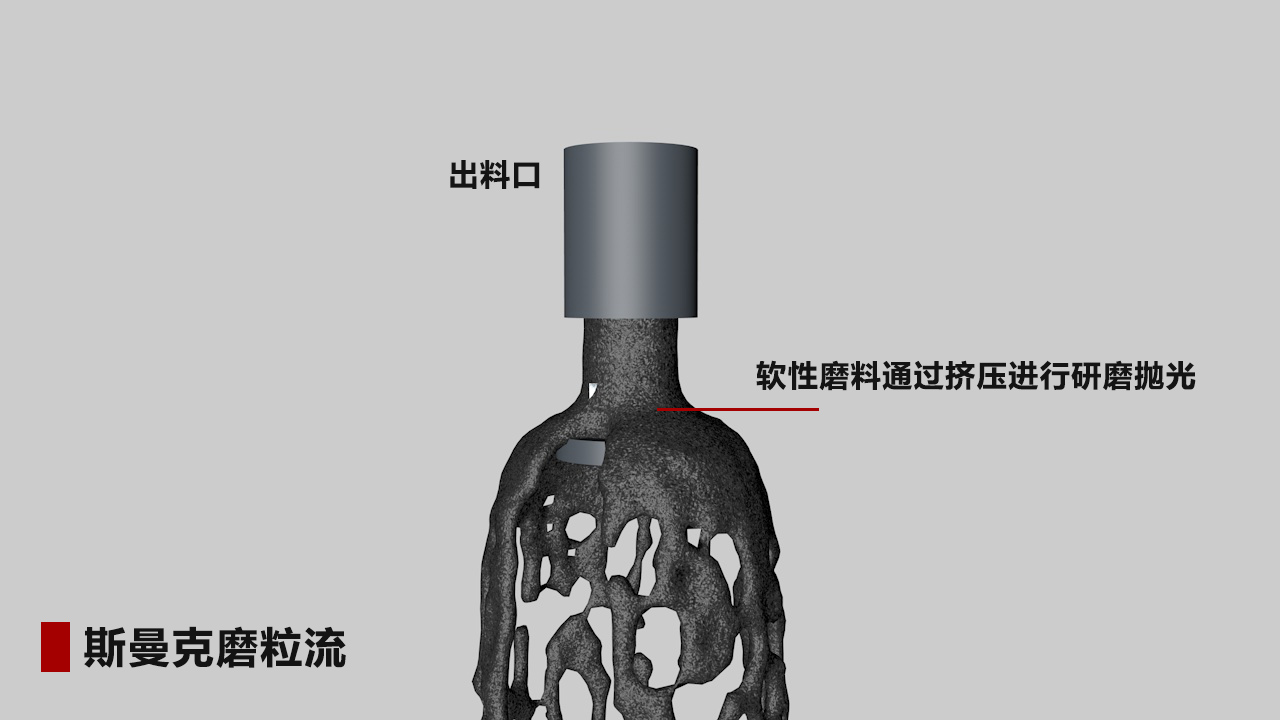

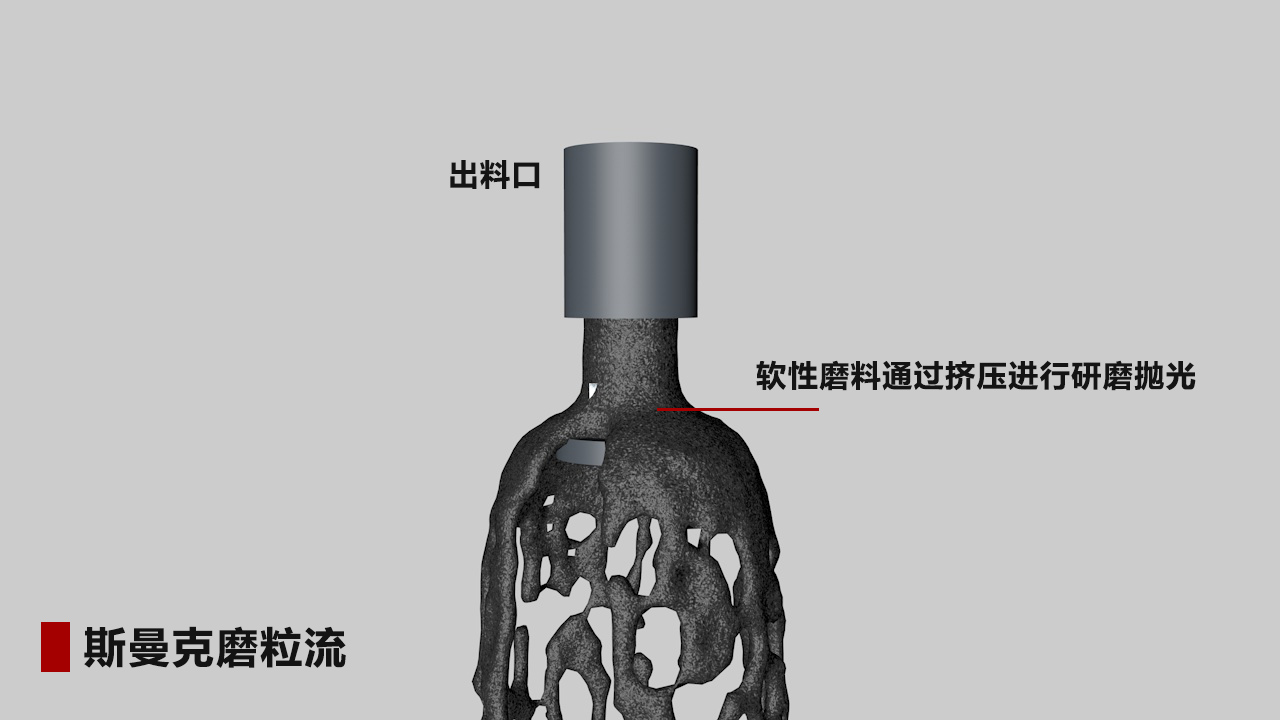

3、高分子弹性软磨料,通过挤压运动,开始对叶片进行研磨抛光。在压力的作用下,软性磨料可以非常充分地接触叶片表面,带来更均匀的抛光效果。

3、高分子弹性软磨料,通过挤压运动,开始对叶片进行研磨抛光。在压力的作用下,软性磨料可以非常充分地接触叶片表面,带来更均匀的抛光效果。

4、约2-3分钟后,抛光完成,取出叶片,用0.6Mpa的气枪吹气清理表面残留即可。如果我们再用粗糙度检测仪检测,会发现叶片表面光洁度已经提升了约3个等级。

4、约2-3分钟后,抛光完成,取出叶片,用0.6Mpa的气枪吹气清理表面残留即可。如果我们再用粗糙度检测仪检测,会发现叶片表面光洁度已经提升了约3个等级。

传统机械抛光或人工抛光,与磨粒流抛光最大区别在于,磨粒流抛光对于精度的可控性与均匀性。而传统机械或人工方式,采用砂带类介质反复打磨,其抛光纹理是散乱的,均匀性和精度可控性无法得到保障。

传统机械抛光或人工抛光,与磨粒流抛光最大区别在于,磨粒流抛光对于精度的可控性与均匀性。而传统机械或人工方式,采用砂带类介质反复打磨,其抛光纹理是散乱的,均匀性和精度可控性无法得到保障。

航空叶轮的叶片多为高温合金单晶或钛合金,单晶叶片大大提高了我国大推重比发动机的生产能力,叶片的温度承受极限每提升25℃就可以使其在原有温度下提升至原来寿命的3倍。而钛合金叶片质地轻,但在耐热、强韧、耐腐蚀、抗疲劳及可加工性方面具有较好的综合性能,因而应用最为广泛。而其他的材料如镍基高温合金、碳纤维复合材料、陶瓷材料等,也各具优势。

航空叶轮的叶片多为高温合金单晶或钛合金,单晶叶片大大提高了我国大推重比发动机的生产能力,叶片的温度承受极限每提升25℃就可以使其在原有温度下提升至原来寿命的3倍。而钛合金叶片质地轻,但在耐热、强韧、耐腐蚀、抗疲劳及可加工性方面具有较好的综合性能,因而应用最为广泛。而其他的材料如镍基高温合金、碳纤维复合材料、陶瓷材料等,也各具优势。

在加工技术方面,除却传统的加工方式,3D打印技术的发展,也为叶轮的制造提供了更多方向与可能性。但无论是哪种材料,采用什么样的加工方式,叶轮的表面抛光都是一道必不可少的工序。叶片的表面光洁度每提升一个等级,叶轮的使用寿命就会延长5%或以上。

在加工技术方面,除却传统的加工方式,3D打印技术的发展,也为叶轮的制造提供了更多方向与可能性。但无论是哪种材料,采用什么样的加工方式,叶轮的表面抛光都是一道必不可少的工序。叶片的表面光洁度每提升一个等级,叶轮的使用寿命就会延长5%或以上。

叶轮抛光有两大关键点:一是精度,叶轮加工后公差要求极严,可去除余量少,在抛光达到光洁度要求的同时,需保持公差的要求。二是均匀性,叶轮复杂的曲面结构,让传统抛光方式很难满足。

美国作为航空业当之无愧的巨无霸,很早就开始利用磨粒流技术抛光叶轮叶片,而这项技术传到中国,也不过十几年的时间。

磨粒流抛光是通过挤压软性磨料(具有切削能力的钻石微粉或碳化硅微粉组成)流经待抛光端面,进行精细研磨,将表面的粗糙颗粒或刀纹去除,从而获得具有方向一致性的抛光效果。这种抛光方式既不同于电化学抛光,因为是物理研磨。也不同于传统的机械抛光,因为不会产生瞬间的集中作用力,或是热力。因此在抛光的基础上,可充分保护金属表面特性。

而且磨粒流抛光虽然是以柔克刚,但具有足够的切削力。即使一些叶片需要先涂层,再将涂层的细微纹路抛光,也可以办到,而且可以保留涂层面,在极低的抛光余量下对高硬度材料进行抛光。

叶轮抛光只是叶轮制造工艺中很小的一个环节,但从这个小环节中也能管中窥豹,叶轮制造工艺体现了一个国家在材料科学、加工技术以及制造装备领域的综合能力。

叶轮抛光有两大关键点:一是精度,叶轮加工后公差要求极严,可去除余量少,在抛光达到光洁度要求的同时,需保持公差的要求。二是均匀性,叶轮复杂的曲面结构,让传统抛光方式很难满足。

美国作为航空业当之无愧的巨无霸,很早就开始利用磨粒流技术抛光叶轮叶片,而这项技术传到中国,也不过十几年的时间。

磨粒流抛光是通过挤压软性磨料(具有切削能力的钻石微粉或碳化硅微粉组成)流经待抛光端面,进行精细研磨,将表面的粗糙颗粒或刀纹去除,从而获得具有方向一致性的抛光效果。这种抛光方式既不同于电化学抛光,因为是物理研磨。也不同于传统的机械抛光,因为不会产生瞬间的集中作用力,或是热力。因此在抛光的基础上,可充分保护金属表面特性。

而且磨粒流抛光虽然是以柔克刚,但具有足够的切削力。即使一些叶片需要先涂层,再将涂层的细微纹路抛光,也可以办到,而且可以保留涂层面,在极低的抛光余量下对高硬度材料进行抛光。

叶轮抛光只是叶轮制造工艺中很小的一个环节,但从这个小环节中也能管中窥豹,叶轮制造工艺体现了一个国家在材料科学、加工技术以及制造装备领域的综合能力。

叶片抛光的图文详解

叶片抛光除了极高的精度要求外,更要抛地均匀。我们采用磨粒流工艺对叶片进行抛光,以软性磨料挤压研磨,在精度、均匀性等方面,都可以得到保障。

1、首先,使用粗糙度检测仪,检测叶片表面粗糙度,以确定抛光的时间、压力和磨料颗粒度的大小。当这些参数设定好之后,以后就可以继续沿用这些数据,不必更改。

叶片抛光的图文详解

叶片抛光除了极高的精度要求外,更要抛地均匀。我们采用磨粒流工艺对叶片进行抛光,以软性磨料挤压研磨,在精度、均匀性等方面,都可以得到保障。

1、首先,使用粗糙度检测仪,检测叶片表面粗糙度,以确定抛光的时间、压力和磨料颗粒度的大小。当这些参数设定好之后,以后就可以继续沿用这些数据,不必更改。

2、将叶片置于工装内,工装既可以起到保护叶片的作用,又可助于批量化抛光,并在抛光过程中起到固定夹持的作用。

2、将叶片置于工装内,工装既可以起到保护叶片的作用,又可助于批量化抛光,并在抛光过程中起到固定夹持的作用。

3、高分子弹性软磨料,通过挤压运动,开始对叶片进行研磨抛光。在压力的作用下,软性磨料可以非常充分地接触叶片表面,带来更均匀的抛光效果。

3、高分子弹性软磨料,通过挤压运动,开始对叶片进行研磨抛光。在压力的作用下,软性磨料可以非常充分地接触叶片表面,带来更均匀的抛光效果。

4、约2-3分钟后,抛光完成,取出叶片,用0.6Mpa的气枪吹气清理表面残留即可。如果我们再用粗糙度检测仪检测,会发现叶片表面光洁度已经提升了约3个等级。

4、约2-3分钟后,抛光完成,取出叶片,用0.6Mpa的气枪吹气清理表面残留即可。如果我们再用粗糙度检测仪检测,会发现叶片表面光洁度已经提升了约3个等级。

传统机械抛光或人工抛光,与磨粒流抛光最大区别在于,磨粒流抛光对于精度的可控性与均匀性。而传统机械或人工方式,采用砂带类介质反复打磨,其抛光纹理是散乱的,均匀性和精度可控性无法得到保障。

传统机械抛光或人工抛光,与磨粒流抛光最大区别在于,磨粒流抛光对于精度的可控性与均匀性。而传统机械或人工方式,采用砂带类介质反复打磨,其抛光纹理是散乱的,均匀性和精度可控性无法得到保障。