热搜关键词:流体抛光机,磨粒流抛光设备,内孔抛光

磨粒流资讯

- 彰显女性风采,铸就企业辉煌——庆祝三··· 2025-03-10

- 镜面抛光机多少钱一台?了解价格与选择··· 2025-02-17

- 内孔如何抛光到镜面效果?掌握这几个步··· 2025-02-17

- 镜面抛光机:提升产品品质的秘密武器 2025-02-17

- 复杂金属表面抛光技术难点,突破创新的··· 2025-02-17

- 斯曼克流体抛光技术,为航空制造产业的··· 2025-02-17

- 斯曼克2024年度盛典完美落幕:携手··· 2025-01-03

- 磨粒流设备助力无人机配件升级,提升品··· 2024-12-31

- 抛光去毛刺设备在无人机零配件行业的应··· 2024-12-31

- 磨粒流设备助力新能源产业:提升效率与··· 2024-12-31

联系我们

苏州总公司:

手机:+86-18136197085

电话:+86-512-36638987

传真:+86-512-36638997

邮箱:smkafm@163.com

地址:江苏省苏州市昆山市张浦镇滨江北路422号

随着现代制造业对产品精度和表面质量要求的不断提高,去毛刺和表面抛光工艺的重要性日益凸显。在活塞油道内孔等复杂结构的制造过程中,传统的去毛刺方法往往无法满足高精度的加工需求,尤其在细微部件的内孔抛光处理上,传统工艺效率低下且精度有限。这时,磨粒流去毛刺技术应运而生,成为一种高效、精密的解决方案。

什么是磨粒流去毛刺技术?

磨粒流去毛刺技术是一种基于磨料介质流动的加工方式,通过加压的磨粒介质在工件内部的孔隙、油道或复杂表面来回流动,去除毛刺并抛光表面。该技术采用的磨料介质通常是由高粘度的流体和磨料颗粒混合而成,可以根据加工需求调整颗粒的粗细和硬度。与传统的机械或化学去毛刺工艺相比,磨粒流去毛刺具有以下明显优势:

高效去毛刺:磨粒流技术能够在复杂结构的内孔、边缘以及难以触及的死角区域均匀地去除毛刺,尤其适合活塞油道这样形状复杂的零件。

表面抛光效果佳:通过反复流动的磨料介质,不仅可以有效去除毛刺,还能对加工表面进行高精度的微抛光处理,提高表面光洁度。

精准可控:加工参数如压力、流量和磨料粒度等都可以根据具体需求进行精确调节,保证每一处细节都能达到理想的加工效果。

磨粒流技术在活塞油道加工中的应用

活塞油道内孔作为发动机内部重要的润滑通道,其光滑度和清洁度直接影响到发动机的工作效率和使用寿命。在传统的机械加工中,活塞油道内部极易产生细微的毛刺和不规则表面,这不仅会降低油道的通畅性,还可能导致润滑不均匀,增加摩擦和磨损。因此,内孔的去毛刺和抛光处理至关重要。

磨粒流去毛刺设备通过将加压的磨料介质注入到活塞油道内孔中,利用其反复流动的方式,彻底去除毛刺和加工残渣,达到抛光表面的效果。整个过程无需复杂的人工干预,自动化程度高,能够确保每个加工部位的一致性和精度,大大提高了生产效率。

磨粒流设备的特点与优势

与传统的去毛刺设备相比,磨粒流去毛刺设备具有以下几个显著特点:

高度自动化:磨粒流设备通常配备先进的数控系统,能够精确控制磨料流动的速度、压力、流量等参数,使整个加工过程实现全自动化操作。对于大批量的活塞油道抛光处理,磨粒流设备能够大幅缩短加工时间,减少人为操作带来的误差。

适应性强:不同类型的磨料介质可以针对各种材质的活塞进行灵活调整,适用于铝合金、铸铁、不锈钢等多种材料的内孔抛光和去毛刺需求。不仅适用于活塞,还可用于其他复杂零件如阀门、涡轮叶片等的精密加工。

环境友好型工艺:传统的化学去毛刺往往使用腐蚀性液体,存在环保和安全隐患。而磨粒流技术使用的是环保的固体磨料与液体混合物,安全无污染,减少了对环境的负面影响。

精准可重复性:磨粒流去毛刺设备能够保证加工的高一致性,每个零件经过处理后,均能达到相同的光洁度和去毛刺效果。通过调整参数,可以实现加工的精准控制,确保活塞油道内孔的粗糙度保持在理想范围内,确保润滑油流动的平稳性。

未来发展趋势

随着制造业对精度和效率要求的不断提升,磨粒流去毛刺技术将在更多领域得到广泛应用,尤其是在航空航天、汽车制造和精密仪器领域。未来,随着材料科学和控制技术的进步,磨粒流设备的智能化和高效化将进一步提升。

以活塞油道抛光为例,未来的磨粒流设备可能会结合AI技术,实现自动识别毛刺位置并精确调整加工参数,进一步提升加工效率和成品质量。磨料介质的研究也在不断深入,更加耐用、环保的磨料材料将进一步降低成本,并提高抛光效果。

磨粒流去毛刺设备凭借其高效、精密、环保等优点,已成为活塞油道内孔抛光的理想解决方案。随着技术的不断发展,磨粒流去毛刺设备将在工业制造中发挥越来越重要的作用,为生产高质量、高精度的零部件提供了有力支持。

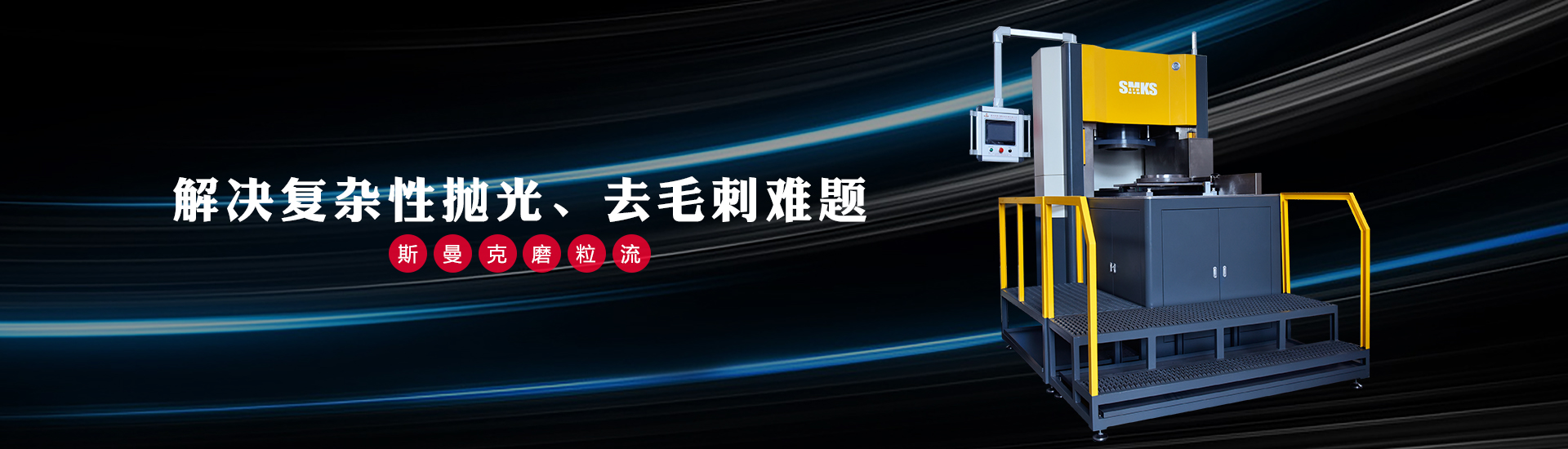

斯曼克磨粒流抛光-更擅长解决复杂性抛光去毛刺难题 (www.smkafm.cn)