热搜关键词:流体抛光机,磨粒流抛光设备,内孔抛光

磨粒流资讯

- 关于冒用斯曼克品牌严正声明 2025-05-21

- 磨粒流去毛刺设备 2025-04-30

- 磨粒流抛光机-让抛光效率翻倍 2025-04-30

- 镜面喷射技术-工件表面抛光一站式解决··· 2025-04-30

- 镜面喷射抛光——不锈钢金属模具一抛及··· 2025-04-30

- 彰显女性风采,铸就企业辉煌——庆祝三··· 2025-03-10

- 镜面抛光机多少钱一台?了解价格与选择··· 2025-02-17

- 内孔如何抛光到镜面效果?掌握这几个步··· 2025-02-17

- 镜面抛光机:提升产品品质的秘密武器 2025-02-17

- 复杂金属表面抛光技术难点,突破创新的··· 2025-02-17

联系我们

苏州总公司:

手机:+86-18136197085

电话:+86-512-36638987

传真:+86-512-36638997

邮箱:smkafm@163.com

地址:江苏省苏州市昆山市张浦镇滨江北路422号

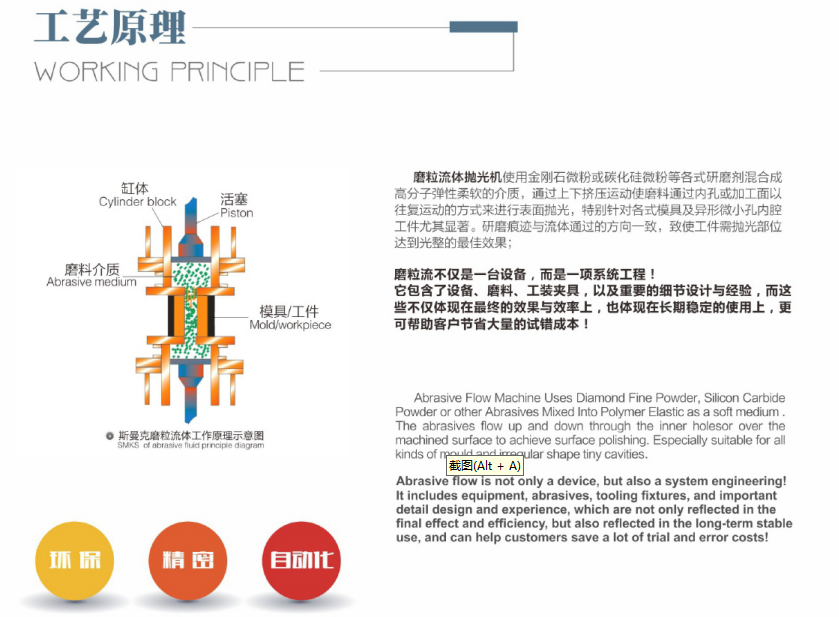

在精密制造领域,追求极致的表面光洁度和尺寸精度是永恒的主题。磨粒流抛光工艺作为一种新兴的高精度抛光技术,正以其独特的优势,成为精密工件抛光中的明星工艺。今天,我们就来深入探讨磨粒流抛光工艺在精密工件抛光中的应用。

一、磨粒流抛光内孔工艺概述

磨粒流抛光内孔工艺是一种利用高速流动的磨料对工件内孔进行精密抛光的技术。这种工艺特别适用于处理复杂形状、狭窄缝隙或内部孔道的精密工件,能够有效去除表面的微观缺陷,提升表面光洁度,改善工件的机械性能和耐蚀性。

二、工艺流程

选择磨粒流体:根据工件材质和内孔形状选择合适的磨粒流体。磨粒流体的组成和性质会影响抛光效果和效率。

设定抛光参数:包括抛光压力、流量和时间等。这些参数需要根据工件的具体情况通过试验和调整来确定,以确保既能达到理想的抛光效果,又不会造成工件的损伤。

进行抛光操作:将磨粒流体通过高压泵送入抛光设备中,使其流经工件内孔表面。在抛光过程中,磨粒流体的磨料粒子会对工件内孔表面进行微切削,逐渐平滑内孔表面。

清理和检查:抛光完成后,需要清理工件内孔,去除所有磨料残留,并检查内孔表面是否达到预期的抛光质量。

三、磨粒流抛光工艺的优势

适用性广:磨粒流抛光工艺能够处理各种材质的工件,包括金属、陶瓷、复合材料等,适用于各种复杂形状的精密工件。

抛光效果好:能够达到极高的表面光洁度,对于微小孔径、深孔、复杂内腔的抛光效果尤为显著。

效率高:相较于传统抛光工艺,磨粒流抛光工艺的抛光速度更快,能够大幅提高生产效率。

环保节能:磨粒流抛光过程中产生的废弃物少,且可以循环使用,减少了对环境的影响,符合绿色制造的发展趋势。

四、磨粒流工艺在精密工件抛光中的应用

内孔和交叉孔工件:机械加工过程中,内孔和交叉孔工件容易产生毛刺和翻边,影响使用性能和外观质量。磨粒流工艺以其独特的流体特性,能够在流经这些孔道时产生强大的切削力,有效去除毛刺和翻边,实现内孔和交叉孔的抛光。

微细孔工件:微细孔工件由于其孔径较小,传统的抛光方法难以达到理想的抛光效果。磨粒流工艺通过调整磨料的粒度和浓度,可以实现对微细孔工件的高效抛光,提高工件的表面质量。

叶轮叶片工件:叶轮叶片工件在制造过程中需要保持其形状和精度的稳定性。磨粒流工艺以其柔和的抛光方式,可以在不损伤工件的前提下,实现叶轮叶片工件的高效抛光,提高其表面质量和性能。

齿轮工件:齿轮工件在传动过程中需要保持其精度和耐磨性。磨粒流工艺通过精确的抛光过程,可以去除齿轮工件表面的电火花纹路、机加工纹路和飞边毛刺,提高齿轮的精度和耐磨性,延长其使用寿命。

五、未来发展趋势

随着精密制造技术的不断进步,磨粒流抛光工艺也将迎来更多创新和优化。智能化、自动化将成为磨粒流抛光工艺的发展方向,以适应更高精度、更复杂工件的抛光需求,推动精密制造行业迈向新的高度。

磨粒流抛光工艺作为精密工件抛光领域的革新者,正以其卓越的性能和广泛的应用前景,引领精密制造行业迈向更加精细化、高效化的未来。随着技术的不断成熟,我们有理由相信,磨粒流抛光工艺将在更多领域展现出其独特的魅力,为精密制造行业的发展注入新的活力。